冷冲模成型(Cold Stamping Forming)是一种常见的金属塑性成形工艺,常用于管材、板材的成型。利用CAE(计算机辅助工程)技术对其进行分析,可以预测成型过程中的材料变形、应力分布、潜在缺陷(如起皱、破裂)以及回弹等问题。以下是对冷冲模成型过程的CAE分析关键步骤和注意事项:

1. 分析目标

-

预测管材在成型中的变形行为(如弯曲、拉伸、压缩)。

-

评估应力/应变分布、厚度变化、回弹量。

-

识别缺陷(破裂、起皱、局部过度减薄)。

-

优化模具设计(模具间隙、圆角半径)或工艺参数(冲压速度、润滑条件)。

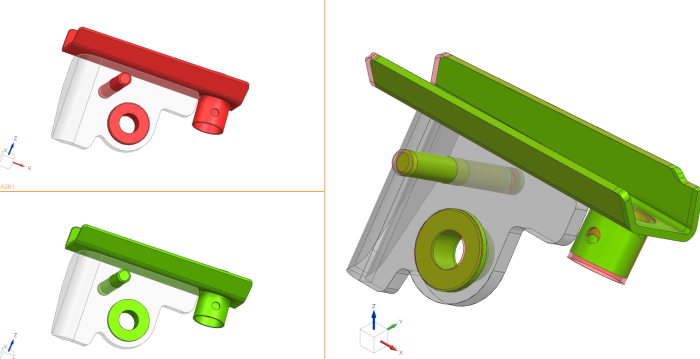

2. 建模关键步骤

(1) 几何模型与材料参数

-

几何模型:建立管材、上下模具的3D几何模型(简化对称性以降低计算量)。

-

材料模型:

-

选择弹塑性本构模型(如Hill’48各向异性屈服准则,适用于钢管或铝管)。

-

输入材料参数:弹性模量(E)、泊松比(ν)、屈服强度(σ_y)、硬化曲线(真实应力-应变曲线)。

-

考虑材料各向异性(如管材轧制方向的影响)。

-

(2) 有限元网格划分

-

管材:采用壳单元(如S4R)或实体单元(C3D8R),根据厚度方向是否需要详细应力分布决定。

-

模具:通常视为刚体(Rigid Body),可简化网格以减少计算量。

-

网格细化:在弯曲区域、接触区域进行局部加密,避免网格畸变。

(3) 接触与摩擦条件

-

接触定义:设置管材与模具的接触对(主-从面),选择接触算法(如罚函数法)。

-

摩擦模型:库仑摩擦(摩擦系数μ通常取0.1~0.2,需根据润滑条件调整)。

(4) 边界条件与载荷

-

约束:固定下模,上模施加位移载荷(模拟冲压行程)。

-

管端约束:根据实际工艺约束管材端部(如固定或允许滑动)。

3. 求解设置

-

分析类型:显式动力学(Explicit)用于高速冲压,隐式静力学(Implicit)用于准静态分析。

-

步长控制:显式分析需确保时间步长满足稳定性条件(Courant准则)。

-

回弹分析:成型后需进行回弹仿真(卸载阶段),通常切换至隐式求解器。

4. 结果分析与优化

(1) 主要输出结果

-

应变分布:最大主应变是否超过材料断裂极限。

-

厚度减薄率:重点关注减薄率>20%的区域(可能破裂)。

-

应力状态:拉应力与压应力区域的分布(压应力易导致起皱)。

-

回弹量:成型后几何与目标形状的偏差。

(2) 缺陷诊断与改进

-

破裂:优化模具圆角半径、降低冲压速度、增加材料延展性。

-

起皱:增加压边力、调整模具间隙或添加防皱筋。

-

回弹补偿:根据回弹量反向修正模具型面。

5. 常用CAE软件

-

通用型:Abaqus(显式/隐式求解器)、ANSYS LS-DYNA(高速冲击)。

-

专用模块:AutoForm(针对钣金成型)、Dynaform、PAM-STAMP。

6. 实验验证

-

通过实际试模测量成型后管材的几何尺寸、应变分布(如网格应变分析法)。

-

对比CAE预测与实验结果,校准材料模型和摩擦系数。

7. 案例分析(简例)

问题:钢管冷冲压成U型件时出现侧壁起皱。

CAE分析流程:

-

模型建立:钢管直径50mm,壁厚2mm,模具间隙设为2.1mm。

-

结果发现:侧壁受压应力导致屈曲起皱。

-

优化方案:增加压边力至50kN,模具间隙调整为1.95mm,仿真显示起皱消失。

注意事项

-

材料参数的准确性(硬化曲线需通过拉伸试验获取)。

-

显式分析的准静态验证(动能/内能比<5%)。

-

回弹分析的收敛性问题(需合理简化卸载过程)。

通过CAE分析,可显著减少试模次数,降低成本,并提高成型质量。

暂无评论内容